Interview – Virtualisierung in der Industrie 4.0

Interview mit Herrn Dr. Helmut Figalist von Siemens über die Virtualisierung von Produkt- und Produktionsdaten in der Industrie 4.0

Dr. Helmut Figalist ist Leiter der Vorfeld-Entwicklung der Digital Factory Division der Siemens AG. Unter anderem war er Vorsitzender und Mitbegründer des ZVEI-Arbeitskreises für modulare Automation von 2012 bis 2014.

Connected Industry: Herr Dr. Figalist, Industrie 4.0 gilt derzeit als der größte Technologie-Trend der internationalen Industrie, dabei scheint jede Branche diesen Begriff für sich selbst zu interpretieren. Was bedeutet Industrie 4.0 aus Ihrer Sicht?

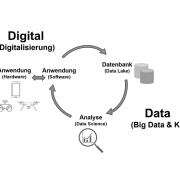

Dr. Figalist: Der Begriff hat viele Facetten, die wir konkret als Digitalisierung der Industrie bezeichnen können, denn die Digitalisierung ist der Kern dieser Entwicklung. Es ist eine weitere Stufe der Industrialisierung. Der eigentliche Begriff „Industrie 4.0“ ist eine Initiative der deutschen Bundesregierung, um die Wirtschaft für dieses Phänomen der Digitalisierung fit zu machen, damit Deutschland auch in Zukunft als Industrienation wettbewerbsfähig bleibt.

Connected Industry: Ist der Begriff „Industrie 4.0“ wirklich treffend und zukunftsfähig?

Dr. Figalist: Um große Veränderungen, die immerhin die ganze Gesellschaft betreffen, vorwärts bringen zu können, braucht es Begriffe, die ein Konzept transportieren. Für diesen Anspruch scheint der Begriff „Industrie 4.0“ recht erfolgreich zu sein. Natürlich kann sich das zukünftig ändern, denn letztendlich werden die einzelnen Technologien, die hinter diesem Begriff stehen, die eigentliche Wandlung bewirken.

Connected Industry: Sie waren ein Mitbegründer des ZVEI-Arbeitskreises für modulare Automation. Welche Rolle spielt die modulare Produktion für die Industrie 4.0?

Dr. Figalist: Modulare Anlagen sind bereits seit einigen Jahren ein Thema der Prozessindustrie. Heute wird neu diskutiert, ob die Industrie 4.0-Ansätze hilfreich für den erfolgreichen modularen Aufbau solcher Anlagen sein können.

Connected Industry: Wie geht Siemens den Trend der Industrie 4.0 an?

Dr. Figalist: Die Digitalisierung der Industrie griff Siemens bereits einige Jahre vor dem Auftauchen des Begriffs Industrie 4.0 auf und wird mit Namen „Digital Enterprise“ vorangetrieben. Wir entwickeln eine Suite von Software-Produkten, die dem Kunden helfen soll, den Produktlebenszyklus zu digitalisieren und nachvollziehbar zu machen. Wir haben bereits eine Reihe von Produkten am Markt, mit der wir mehr Produktivität und Effektivität in der Entwicklung von Produkten und Produktionssystemen erreichen können. Der Schlüssel zur Digitalisierung der Industrie liegt in der Verbindung der virtuellen Welt der Daten mit der physischen Welt der Produkte, das ist unser Ansatzpunkt für Industrie 4.0.

Connected Industry: Wie wird dieser Ansatz konkret verfolgt?

Dr. Figalist: Wir digitalisieren und virtualisieren das Product Lifecycle Management und die Produktentwicklung. Für unsere Kunden spielen Produkt- und Produktionsqualität eine wichtige Rolle, aber auch die Verkürzung der Entwicklungszeit steht immer mehr im Vordergrund. Im heutigen internationalen Wettbewerb gilt Time-to-Market als ein Schlüsselkriterium für den Erfolg.

Unsere Lösungen beginnen mit der 3D-CAD-Entwicklung und -Simulation für die Produktentwicklung. Beispielsweise läuft die Entwicklung eines neuen Auto-Modells weitgehend virtuell ab. Statt Produkte physisch als Prototyp immer wieder zu bauen, zu verwerfen und neu zu bauen, wird heute virtuell gebaut und getestet.

Mit den Methoden der Simulation und Datenanalyse können bestimmte Ziele bereits vor dem realen Prototyp optimiert werden, z. B. zur Optimierung des Luftwiderstandes, um beim Beispiel der Automobil-Entwicklung zu bleiben.

Dies gilt jedoch nicht nur für das zu produzierende Endprodukt, sondern auch die Produktionsanlagen. Mit weiterführender Engineering Software können wir nicht nur Produkte, sondern auch Produktionsanlagen mit einem hohen Grad an Automatisierung virtuell modellieren und simulieren. Die Anlagen werden also lange vor der physischen Errichtung virtuell gebaut und ausgiebig getestet. Im dritten Zug ermöglichen wir die Speicherung von Maschinendiagnose-Daten in der Cloud, die mit Data Analytics untersucht werden können. Die daraus generierbaren Erkenntnisse machen weitere Optimierungen möglich, denn wenn die Anlage erstmal steht, muss diese dauerhaft produktiv und effizient gehalten werden.

Connected Industry: Wo finden die Analysen der Maschinendaten statt und welche Ergebnisse sind erfahrungsgemäß zu erwarten?

Dr. Figalist: Die Analysen finden durch Experten oder auch automatisiert in der Cloud statt. Wir erreichen mit der Analyse von Echtzeitdaten zum einen die proaktive Früherkennung einer Anlagengefährdung, zum anderen können die Daten auch dazu genutzt werden, um Erkenntnisse über sinnvolle Änderungsmöglichkeiten am Anlagen- und Produktdesign zu gewinnen.